+86-519-83387581

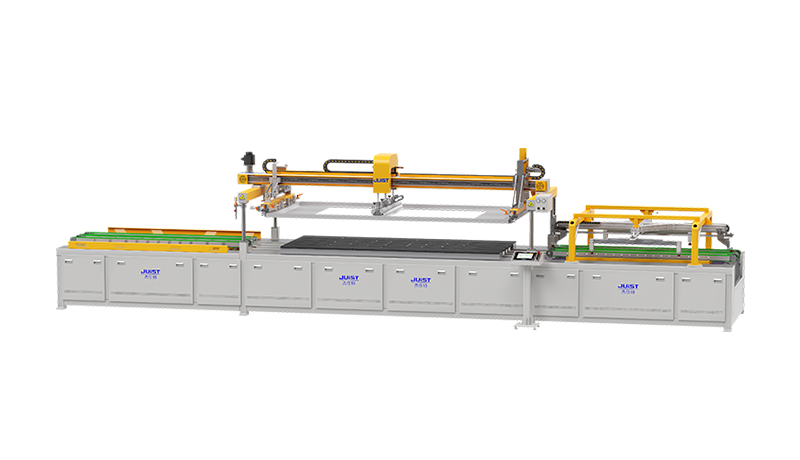

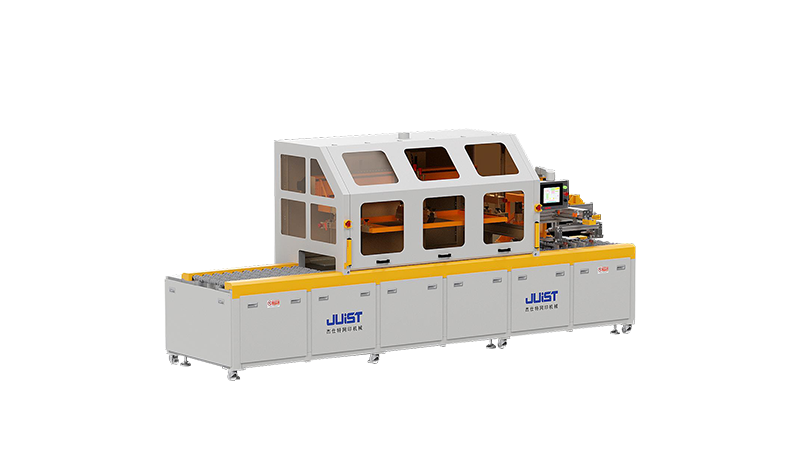

Trong ngành chế biến thủy tinhThì máy in màn hình đóng một vai trò không thể thiếu. Gần như tất cả các loại xử lý kính đòi hỏi phải sử dụng máy in màn hình. Tùy thuộc vào nhu cầu ứng dụng cụ thểThì máy in màn hình thủy tinh có thể được phân loại thành sáu loại chính:

Trong khi các máy này không thể thiếu để sản xuất, các vấn đề chất lượng khác nhau có thể phát sinh trong quá trình in. Các vấn đề phổ biến bao gồm các mẫu hoặc dòng xuất hiện mờ, méo, chấm, lởm chởm ở các cạnh, sứt mẻ hoặc nâng lên. Để giải quyết những thách thức này, nó rất cần thiết để kiểm tra các nguyên nhân tiềm năng sau:

1. Tính ổn định của khung màn hình

Nếu khung màn hình không được cố định một cách an toàn, nó có thể gây ra sai lệch trong quá trình in, dẫn đến các mẫu bị biến dạng hoặc các dòng không rõ ràng. Đảm bảo khung được cài đặt chắc chắn là rất quan trọng để duy trì độ chính xác in.

2. Khoảng cách giữa màn hình và chất nền

Khoảng cách giữa màn hình và chất nền phải được điều chỉnh chính xác. Một khoảng cách quá lớn có thể dẫn đến các bản in mờ, trong khi một khoảng cách quá nhỏ có thể ngăn không cho mực lan truyền đều. Khoảng cách thích hợp đảm bảo kết quả in tối ưu.

3. Độ phẳng của bề mặt chất nền

Chất lượng bề mặt chất nền ảnh hưởng trực tiếp đến kết quả in. Bề mặt không bằng phẳng có thể gây ra bọt khí, các mẫu không đều hoặc các bản in bị biến dạng. Luôn đảm bảo chất nền phẳng trước khi bắt đầu quá trình in.

4. Góc giữa SqueeGee và Chất nền

Góc của vắt ảnh hưởng đến áp lực được áp dụng trong quá trình in. Các góc không chính xác có thể dẫn đến biến dạng, đặc biệt là trong các chi tiết tốt. Điều chỉnh đúng góc đảm bảo ứng dụng mịn và thậm chí mực.

5. Áp suất in thống nhất

Áp lực nhất quán trong quá trình in là rất cần thiết. Áp lực không đồng đều hoặc lực quá mức có thể dẫn đến việc chuyển mực không đủ hoặc các mẫu không đều. Ngoài ra, việc kiểm soát tốc độ chuyển động của SqueeGee và tránh tạm dừng hoặc in lại trong cùng một khu vực là rất quan trọng để duy trì tính nhất quán.

6. Tính nhất quán mực thích hợp

Độ nhớt của mực đóng một vai trò quan trọng trong chất lượng in. Mực quá mỏng có thể dẫn đến các bản in không rõ ràng, trong khi mực quá dày có thể không đi qua lưới màn hình một cách hiệu quả, gây mờ hoặc các mẫu bị hỏng. Đảm bảo mực được trộn với tính nhất quán thích hợp.

7. Khả năng tương thích giữa mực và lưới màn hình

Kích thước hạt mực phải khớp với số lượng lưới màn hình. Nếu các hạt quá lớn đối với màn hình lưới cao, thì mực sẽ đấu tranh để đi qua, dẫn đến các bản in phụ. Chọn đúng mực cho màn hình của bạn là điều cần thiết.

8. Tốc độ sấy và điều kiện môi trường

Tốc độ sấy mực quá nhanh, đặc biệt là trong môi trường gió, có thể gây tắc nghẽn màn hình sớm, dẫn đến các bản in không đầy đủ. Duy trì môi trường làm việc được kiểm soát và đảm bảo sấy mực kịp thời có thể ngăn chặn các vấn đề như vậy.

9. Sấy khô

Sau khi rửa màn hình hoặc làm lại một chất nền, bất kỳ chất làm sạch còn lại hoặc dung môi nào mà thiên đường khô hoàn toàn có thể thỏa hiệp chất lượng in. Làm khô thích hợp là một bước quan trọng trong quá trình chuẩn bị.

Chẩn đoán và giải quyết các vấn đề

Khi phải đối mặt với các vấn đề chất lượng trong in màn hình, hãy tham khảo các điểm trên để xác định nguyên nhân gốc. Phân tích từng yếu tố một cách có hệ thống và áp dụng các biện pháp khắc phục thích hợp. Ngoài các bước hoạt động được phác thảo, một số yếu tố bên ngoài, chẳng hạn như sức căng màn hình, khoảng cách chất nền tối ưu, chuẩn bị màn hình, xử lý bề mặt cơ chất và công thức mực có thể cũng có thể ảnh hưởng đáng kể đến chất lượng in màn hình.

Bằng cách áp dụng các thực tiễn được tiêu chuẩn hóa, quản lý tỉ mỉ và điều chỉnh kỹ thuật chính xác, bạn có thể nâng cao đáng kể chất lượng in màn hình và đảm bảo một sản phẩm cuối cùng hoàn hảo. Điều này không chỉ cải thiện hiệu quả sản xuất mà còn thúc đẩy sự hài lòng của khách hàng, thiết lập thương hiệu của bạn như một nhà lãnh đạo trong ngành chế biến thủy tinh. Nếu bạn vẫn còn bất kỳ câu hỏi nào, xin vui lòng liên hệ với nhóm chuyên nghiệp tại Juist để được hỗ trợ: sales@juistmac.com