+86-519-83387581

Trước khi công việc lắp ráp bắt đầu, các kỹ thuật viên tiến hành kiểm tra toàn diện từng thành phần theo các bản vẽ thiết kế và tiêu chuẩn quy trình. Kiểm tra bao gồm các khía cạnh như chất lượng bề mặt, độ chính xác về chiều và dung sai hình học của các bộ phận. Bất kỳ lỗi xử lý nhẹ hoặc lỗi bề mặt có thể ảnh hưởng đến hiệu suất tổng thể trong quá trình hoạt động của thiết bị, vì vậy chỉ các bộ phận vượt qua kiểm tra chất lượng nghiêm ngặt mới có thể tham gia quá trình lắp ráp.

Việc cài đặt đầu in và màn hình là nội dung cốt lõi của quá trình lắp ráp. Sự song song và tính đồng nhất khoảng cách giữa hai ảnh hưởng trực tiếp đến hiệu ứng chuyển mực và chất lượng của mẫu in. Các kỹ thuật viên sử dụng thiết bị định vị độ chính xác cao để hiệu chỉnh chính xác góc và chiều cao của đầu in và màn hình theo các tham số đặt trước. Theo hiệu chuẩn hướng ngang, chùm tia laser được kết hợp cao phát ra từ bộ hiệu chuẩn laser được sử dụng làm tham chiếu và cảm biến độ chính xác cao được sử dụng để chụp độ lệch của ánh sáng phản xạ trên bề mặt của thành phần. Thành phần này được điều chỉnh dựa trên dữ liệu phản hồi để kiểm soát lỗi song song theo hướng ngang. Theo hướng dọc, sự thay đổi chiều cao của các thành phần được theo dõi trong thời gian thực bằng cảm biến dịch chuyển chính xác và khoảng cách thẳng đứng giữa đầu in và màn hình được điều chỉnh theo các yêu cầu thiết kế kết hợp với cơ chế nâng độ chính xác cao. Cơ chế điều chỉnh chịu trách nhiệm điều chỉnh khoảng cách giữa đầu in và màn hình. Cơ chế áp dụng truyền xoắn ốc có độ chính xác cao và cấu trúc siêu nhỏ. Kỹ thuật viên có được giá trị khoảng cách thông qua hoạt động thủ công hoặc điện kết hợp với các công cụ đo như micromet. Nếu khoảng cách quá lớn, mực dễ trải trong quá trình in, dẫn đến các cạnh mờ và các đường dày hơn của mẫu; Nếu khoảng cách quá nhỏ, ma sát giữa đầu in và màn hình có thể tăng lên, có thể gây ra truyền mực kém và các đường bị hỏng của mẫu. Chỉ bằng cách kiểm soát khoảng cách trong phạm vi hợp lý, một hiệu ứng in mực ổn định mới có thể được đảm bảo, cung cấp các điều kiện cơ bản để in chính xác cao. Việc lắp ráp hệ thống truyền tải và hệ thống căn chỉnh trực quan của thiết bị cũng rất quan trọng. Trong hệ thống truyền tải, độ chính xác của các thành phần như đường ray dẫn hướng, ốc vít và đai ốc có liên quan trực tiếp đến độ chính xác chuyển động của nền tảng in. Khi lắp đặt đường ray hướng dẫn, bề mặt cơ sở lắp đặt phải được đặt chính xác để đảm bảo độ phẳng. Trong quá trình cài đặt, một công cụ đo độ chính xác và độ thẳng cao được sử dụng để theo dõi thời gian thực và lỗi thẳng của đường ray hướng dẫn được kiểm soát bằng cách điều chỉnh các bu lông và miếng đệm gắn. Để đảm bảo tính song song của hai đường ray, một thiết bị đo đặc biệt được sử dụng để điều chỉnh một đường ray với đường ray kia làm tham chiếu để đảm bảo rằng sai số song song của hai đường ray trong toàn bộ chiều dài đáp ứng tiêu chuẩn thiết kế.

Trước khi lắp ráp vít chì và đai ốc, việc làm sạch và gỡ lỗi được yêu cầu để đảm bảo bề mặt mịn. Áp dụng dầu mỡ đặc biệt trong quá trình lắp ráp để giảm ma sát và hao mòn, và sử dụng thiết bị tải trước để loại bỏ giải phóng mặt bằng truyền. Kích thước của lực tải trước cần được tính toán và điều chỉnh chính xác theo các yêu cầu vận hành và tải thiết bị. Nếu lực tải trước quá lớn, điện trở truyền sẽ tăng lên và nếu nó quá nhỏ, độ thanh thải không thể được loại bỏ một cách hiệu quả, ảnh hưởng đến độ chính xác của truyền.

Việc lắp ráp hệ thống căn chỉnh trực quan ảnh hưởng trực tiếp đến chất lượng thu nhận hình ảnh. Khi cài đặt camera CCD và ống kính, khung điều chỉnh quang học đặc biệt được sử dụng để điều chỉnh vị trí không gian ba chiều và núm điều chỉnh trên khung điều chỉnh được sử dụng để đạt được sự dịch chuyển chính xác và thay đổi góc theo hướng ngang, dọc và quay. Đồng thời, tấm hiệu chuẩn được sử dụng để hiệu chỉnh hệ thống thị giác. Bằng cách chụp các mẫu hiệu chuẩn ở các vị trí và góc khác nhau, các tham số bên trong của máy ảnh (như độ dài tiêu cự, tọa độ điểm chính) và các tham số bên ngoài (như vị trí camera và tư thế) được tính toán để thiết lập mối quan hệ chuyển đổi giữa hệ tọa độ hình ảnh và hệ tọa độ thế giới.

Cũng cần phải chọn một cách hợp lý loại nguồn sáng (như nguồn ánh sáng vòng, nguồn đèn nền, v.v.) và điều chỉnh cường độ ánh sáng để đảm bảo rằng các điểm đặc trưng của chất nền được trình bày rõ ràng trong hình ảnh, cung cấp thông tin hình ảnh chính xác để căn chỉnh tự động.

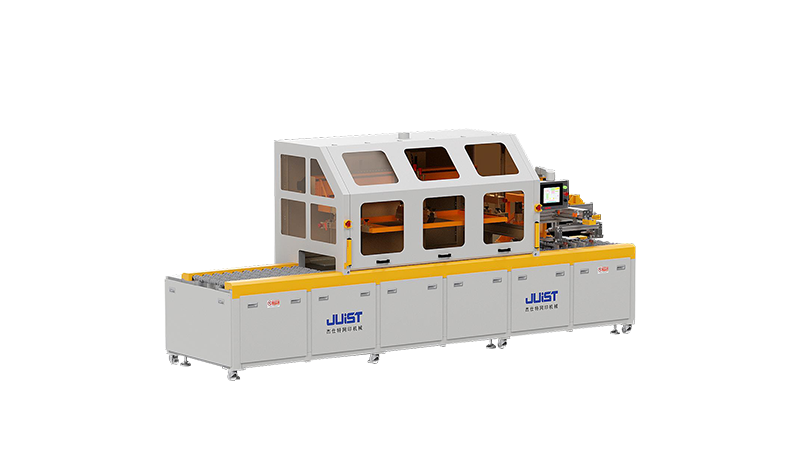

Sau khi các bộ phận được lắp ráp, Máy ép in màn hình chính xác cao tự động (CCD) Bước vào giai đoạn gỡ lỗi. Nhân viên gỡ lỗi tiến hành thử nghiệm toàn diện và tối ưu hóa các chỉ số hiệu suất khác nhau của thiết bị, trong đó in bản gỡ lỗi chính xác là nhiệm vụ chính. Nhân viên gỡ lỗi chọn một loạt các chất nền với các vật liệu và đặc điểm bề mặt khác nhau, và các mẫu tiêu chuẩn in chứa các đường có chiều rộng khác nhau, các số liệu hình học phức tạp và logo văn bản tốt để kiểm tra khả năng in của thiết bị trong các điều kiện khác nhau.

Thông qua kính hiển vi công suất cao và phần mềm phân tích hình ảnh, độ rõ ràng của dòng, chất lượng cạnh và mức độ phù hợp của mẫu in với bản nháp thiết kế được phân tích định lượng. Nếu độ lệch in được tìm thấy, cần phải kiểm tra và điều chỉnh từ nhiều khía cạnh. Trong việc kiểm soát áp suất đầu in, cảm biến áp suất được sử dụng để theo dõi giá trị áp suất trong thời gian thực và áp suất tiếp xúc giữa đầu in và màn hình được thay đổi thông qua cơ chế điều chỉnh áp suất. Áp lực không đúng sẽ gây ra chuyển mực bất thường và ảnh hưởng đến chất lượng mẫu. Độ nhớt của mực cũng cần được điều chỉnh bằng cách thêm chất làm mờ hoặc chất làm đặc theo yêu cầu của quá trình cơ chất và in, và ảnh hưởng của nhiệt độ môi trường đối với độ nhớt nên được xem xét để đảm bảo rằng mực có độ trôi chảy và khả năng chuyển giao tốt. Tốc độ in cũng cần được kiểm soát chính xác. Tốc độ quá nhanh hoặc quá chậm sẽ ảnh hưởng đến hiệu ứng chuyển mực và hiệu quả sản xuất. Tốc độ in tối ưu cần được tìm thấy bằng cách điều chỉnh dần tần số chuyển động của đầu in và kết hợp quan sát chất lượng mẫu.

Việc gỡ lỗi chính xác định vị lặp đi lặp lại nhằm đảm bảo độ chính xác của thiết bị trong nhiều bản in. Nhân viên gỡ lỗi kiểm soát nền tảng in để thực hiện nhiều chuyển động lặp đi lặp lại và sử dụng dụng cụ đo tọa độ chính xác cao để đo vị trí thực tế sau mỗi chuyển động và so sánh nó với vị trí đặt trước. Nếu xảy ra độ lệch định vị, cần phải kiểm tra độ thanh thải của hệ thống truyền, chẳng hạn như phát hiện độ thanh thải ngược của cặp đai ốc vít chì để xác định xem nó cần được điều chỉnh hay thay thế; Phân tích các tham số vận hành của động cơ servo (như dao động tốc độ, đầu ra mô -men xoắn) để kiểm tra hệ thống điều khiển; Chụp lại hình ảnh điểm tính năng cơ chất Để xác minh độ chính xác nhận dạng của hệ thống căn chỉnh trực quan, và sửa chữa và thay thế hoặc tối ưu hóa các tham số của các thành phần có liên quan theo vấn đề để đảm bảo độ chính xác định vị lặp đi lặp lại đáp ứng các yêu cầu của in chính xác cao.

Việc gỡ lỗi tốc độ in và số lượng chuyển mực có liên quan đến nhau. Nhân viên gỡ lỗi khám phá các thông số vận hành tối ưu của thiết bị dưới tiền đề đảm bảo chất lượng in. Khi tăng tốc độ in, tần số chuyển động đầu in cần được điều chỉnh đồng bộ, và góc cạp và áp suất cần phải được điều chỉnh tinh xảo. Góc và áp suất cạp sẽ ảnh hưởng đến việc cạo và chuyển mực trên màn hình. Góc và áp suất không đúng sẽ gây ra chuyển mực không đồng đều hoặc số tiền chuyển bất thường. Nhân viên gỡ lỗi thử các kết hợp tham số khác nhau, ghi lại những thay đổi về chất lượng mẫu và rút ra đường cong mối quan hệ giữa tốc độ in, lượng chuyển mực và chất lượng in, để xác định điểm cân bằng tốt nhất trong ba, và đạt được giao dịch mực ổn định và đồng đều và đầu ra in chất lượng cao dưới hoạt động tốc độ cao của thiết bị.