+86-519-83387581

Phân tích cơ chế hoạt động chính xác của thiết bị cuộn dây điện tự động cuộn đến lăn

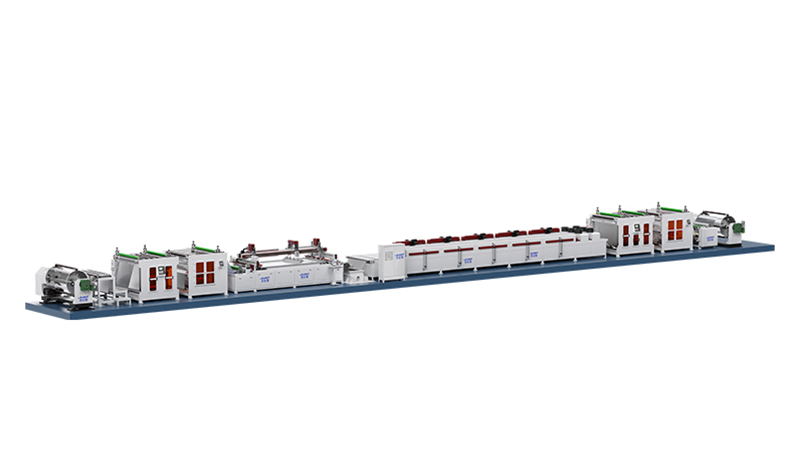

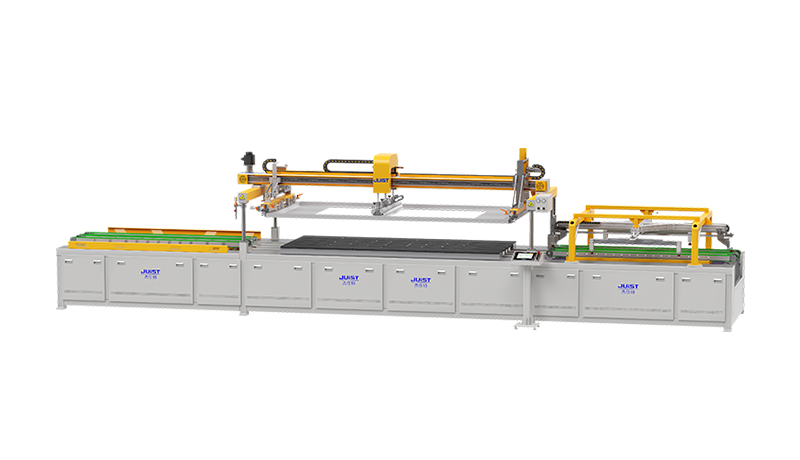

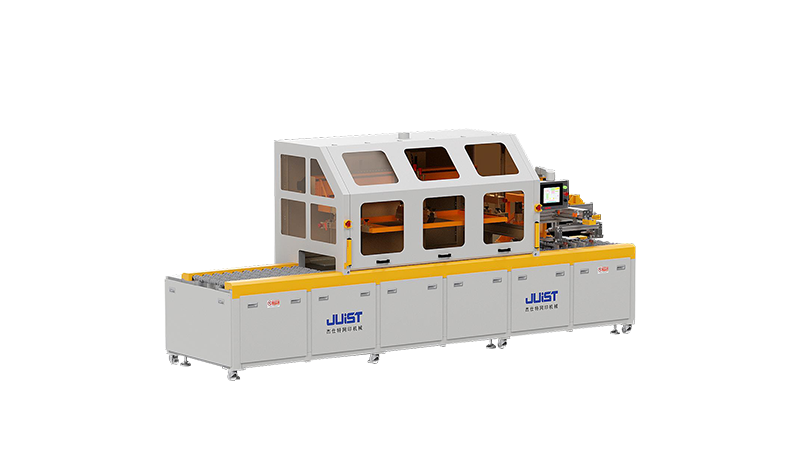

Hoạt động của Thiết bị cuộn dây điện quang tự động cuộn lên Đại diện cho một vở ballet được phối hợp tỉ mỉ của Kỹ thuật chính xác, về cơ bản phụ thuộc vào công nghệ cảm biến quang điện để đạt được vận chuyển không phá hủy, có độ chính xác cao và định vị các vật liệu phim linh hoạt. Sau khi bắt đầu, bộ phận tháo gỡ một cách trơn tru màng chất nền, sau đó điều hướng qua một loạt các con lăn dẫn hướng kiểm soát căng thẳng. Các bộ truyền động này hoạt động như các điểm cuối thần kinh của hệ thống, theo dõi vĩnh viễn và điều chỉnh vi mô cho sự thay đổi của vật liệu, đảm bảo sự ổn định không ngừng của nó trong suốt quá trình vận chuyển. Cảm biến quang điện hoạt động như đôi mắt cảnh giác của bộ máy; Chúng phát ra và nhận tín hiệu ánh sáng để phát hiện chính xác vị trí cạnh của vật liệu hoặc các dấu hiệu đăng ký đặt trước, chuyển đổi dữ liệu thời gian thực này thành tín hiệu điện được đưa trở lại hệ thống điều khiển trung tâm. Hoạt động như bộ não, hệ thống điều khiển xử lý thông tin này nhanh chóng và đưa ra các lệnh, điều khiển các động cơ servo chính xác để thực hiện hiệu chỉnh đường dẫn tức thì và đồng bộ hóa tốc độ. Điều này đảm bảo vật liệu cuối cùng bị thương thành một cuộn hoàn toàn đồng đều tại đơn vị tua lại. Toàn bộ quá trình được đặc trưng bởi mức độ tự động hóa cao, đảm bảo sản xuất liên tục và chất lượng sản phẩm nhất quán.Giải quyết các thách thức hoạt động chung: Chẩn đoán và giải pháp hiệu quả

Mặc dù thiết kế tinh vi, thiết bị có thể gặp phải các vấn đề điển hình trong quá trình hoạt động liên tục kéo dài. Độ lệch hướng dẫn web là một sự cố tương đối thường xuyên, thường xuất phát từ các ống kính cảm biến bị ô nhiễm, độ trôi độ nhạy hoặc sai lệch của các con lăn dẫn hướng cơ học. Các nhà khai thác phải thường xuyên làm sạch các cảm biến, hiệu chỉnh lại đường cơ sở phát hiện của chúng và kiểm tra sự liên kết của tất cả các con lăn hướng dẫn. Biến động căng thẳng thể hiện một mối quan tâm đáng kể khác, vì căng thẳng không ổn định có thể gây ra nếp nhăn hoặc kéo dài vật chất. Nguyên nhân gốc rễ có thể là sự suy giảm hiệu suất của phanh/ly hợp bột khí nén hoặc từ tính, hoặc thất bại trong phản hồi của cảm biến căng thẳng. Kiểm tra có hệ thống và hiệu chuẩn của các thành phần thực thi và cảm biến này được yêu cầu trong quá trình bảo trì. Cuộn dây không đúng cách, ảnh hưởng đến thẩm mỹ sản phẩm và có thể dẫn đến chất thải vật liệu, thường liên quan đến quá trình chạy xuyên tâm của trục tua lại hoặc hao mòn trong các bộ phận truyền. Thực hiện lịch bảo trì phòng ngừa thường xuyên, thay thế các thành phần bị mòn và đảm bảo sự cân bằng động của tất cả các yếu tố xoay là các bước quan trọng để ngăn chặn các vấn đề đó.Tối đa hóa tiềm năng thiết bị để tăng cường đầu ra dây chuyền sản xuất tổng thể

Mở khóa toàn bộ công suất sản xuất của thiết bị cuộn dây điện tự động cuộn đến cuộn cần thiết cho một phương pháp kép tập trung vào tối ưu hóa quy trình và tích hợp hệ thống. Tối ưu hóa sâu các tham số hoạt động, ví dụ như thiết lập độ dốc căng thẳng giữa việc tháo ra và tua lại dựa trên các đặc điểm vật liệu, phù hợp với tốc độ đường tối ưu và tinh chỉnh độ nhạy phản hồi của hệ thống hiệu chỉnh quang điện, có thể làm giảm đáng kể thời gian chất thải vật liệu và thiết lập trong quá trình khởi động và thay đổi cuộn. Việc tích hợp thiết bị vào Hệ thống thực hiện sản xuất (MES) hoặc nền tảng IoT của nhà máy cho phép giám sát thời gian thực về tình trạng thiết bị, hiệu quả sản xuất và số liệu chất lượng sản phẩm, cung cấp dữ liệu vô giá cho việc ra quyết định quản lý. Hơn nữa, đào tạo chuyên ngành cho các nhà khai thác là tối quan trọng. Các kỹ thuật viên lành nghề có thể thực hiện các thay đổi nhanh hơn, xác định các vấn đề tiềm ẩn một cách chủ động và can thiệp hiệu quả, do đó giảm thiểu thời gian chết không có kế hoạch và đảm bảo một luồng sản xuất trơn tru và hiệu quả.Các số liệu đánh giá quan trọng để chọn thiết bị cuộn tự động cuộn chất lượng cao

Chọn một máy cuộn dây tự động cuộn để đáp ứng nhu cầu sản xuất cụ thể đòi hỏi phải đánh giá toàn diện. Độ ổn định và độ tin cậy của thiết bị phải là ưu tiên hàng đầu, được phản ánh trong việc lựa chọn các thành phần cốt lõi và độ cứng và độ chính xác gia công tổng thể của cấu trúc cơ học. Một khung mạnh mẽ và một hệ thống truyền dẫn chính xác tạo thành nền tảng vật lý cho hoạt động ổn định dài hạn. Sự tinh tế và thân thiện với người dùng của hệ thống điều khiển cũng quan trọng như nhau. Một hệ thống có giao diện máy-máy trực quan (HMI), hỗ trợ lưu trữ công thức vật liệu nhiều vật liệu và các chức năng chẩn đoán toàn diện có thể làm giảm đáng kể độ phức tạp của hoạt động và tăng cường hiệu quả bảo trì. Khả năng tương thích và phạm vi điều chỉnh của máy xác định độ rộng ứng dụng của nó. Điều cần thiết là xác minh rằng các khả năng của thiết bị liên quan đến chiều rộng vật liệu, phạm vi độ dày và đường kính cuộn tối đa phù hợp với cả kế hoạch sản phẩm hiện tại và tương lai. Cuối cùng, hỗ trợ kỹ thuật của nhà sản xuất và khả năng dịch vụ sau bán hàng tạo thành một số liệu mềm quan trọng. Phản ứng kỹ thuật nhanh chóng và cung cấp phụ tùng đáng tin cậy là không thể thiếu để đảm bảo dây chuyền sản xuất tiếp tục tạo ra giá trị.Khám phá các thực tiễn ứng dụng sáng tạo của công nghệ này trong trường Điện tử linh hoạt

Giá trị của công nghệ cuộn dây điện tự động cuộn đến lăn được thể hiện sâu sắc trong lĩnh vực sản xuất điện tử linh hoạt. Ở đây, nó xử lý các vật liệu cơ chất linh hoạt quý giá khác nhau, chẳng hạn như màng polyimide hoặc polyester trong suốt, với hiệu quả và tính nhất quán đặc biệt. Nó là không thể thiếu đối với gần như mọi quy trình cốt lõi trong việc sản xuất các bảng mạch in linh hoạt (FPCBS), từ việc khắc chính xác các lớp đồng bằng đồng đến sự kết hợp chính xác của các màng bảo vệ, và cuối cùng là cuộn dây của sản phẩm hoàn chỉnh. Khả năng hướng dẫn có độ chính xác cao của nó đảm bảo các mẫu mạch ở cấp độ Micron vẫn được căn chỉnh hoàn hảo trong quá trình cán lớp nhiều lớp, trong khi kiểm soát căng thẳng ổn định ngăn các mạch dễ vỡ hoặc biến dạng trong quá trình vận chuyển. Ngoài FPCB, công nghệ này đóng vai trò là một quy trình nền tảng để sản xuất các sản phẩm tiên tiến như màn hình linh hoạt, thẻ RFID và pin mặt trời màng mỏng, cho phép tạo ra nhiều thiết bị đeo và điểm cuối IoT và thể hiện tiềm năng ứng dụng lớn.